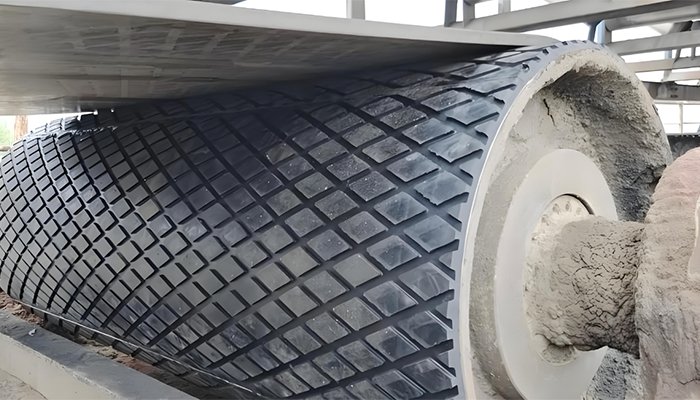

Gummi-Riemenscheibenbelag

Wenn Sie Gummi-Riemenscheibenbeläge kaufen möchten und von der großen Auswahl am Markt überwältigt sind, ist AOBO New Material Company definitiv die beste Wahl. Denn AOBO bietet absolut wettbewerbsfähige Preise und hervorragende Qualität. Darüber hinaus gehen wir genau auf Ihre Bedürfnisse ein und empfehlen Ihnen die passende Option. Wir bieten Ihnen standardmäßig Diamant-Riemenscheibenbeläge in vier verschiedenen Designs oder glatte Beläge an.

AOBO verfügt über einen Chefingenieur mit 20 Jahren Erfahrung. Er kennt die verschiedenen Eigenschaften von Gummi umfassend und flexibel und ist mit Gummi-Riemenscheibenbelägen bestens vertraut. Unter seiner Führung professionalisiert sich AOBO im Gummibereich immer mehr, und die Kundenbetreuung ist zielgerichtet.

AOBO New Material verfügt über eine 20.000 Quadratmeter große Fabrik und stellt daher hohe Anforderungen an die Produktqualität, sodass unsere Kunden nach Erhalt der Produkte problemlos arbeiten können. AOBO legt großen Wert auf jede Bestellung, egal wie groß oder klein sie ist. Daher sind unsere Kunden weltweit vertreten.

Vier verschiedene Diamant-Riemenscheibenbeläge zur Auswahl

Normalerweise ist die Riemenscheibenbeschichtung mit Rautenmuster der meistverkaufte Artikel auf dem Markt. Je nach Ihren Wünschen und der Größe Ihrer Förderbandrolle haben wir vier verschiedene Rautengrößen zur Auswahl. So sparen Sie Arbeitsaufwand und Kosten.

Die wichtigsten Vorteile der Riemenscheibenbeläge

- Reduzieren Sie das Durchrutschen des Förderbandes.

- Verlängern Sie die Lebensdauer des Förderbands und der Förderrolle.

- Erhältlich in Naturkautschuk und FRAS-zugelassenem Gummi

- Mit einer Haftschicht aus teilvulkanisiertem Chloroprenkautschuk wird eine hohe Haftung zwischen Gummi und Riemenscheibe gewährleistet.

- Sie können zwischen Rauten- oder Leinwandbindung wählen und die Größe des Musters Ihren Anforderungen entsprechend anpassen.

Die Rolle der Gummi-Riemenscheibenbeläge

Eine Mischung aus Naturkautschuk und synthetischem Kautschuk mit hoher Elastizität und ausgezeichneter Abriebfestigkeit.

Eine Gummi-Riemenscheibenbeschichtung kann den Schlupf des Förderbandes reduzieren und dessen Lebensdauer verlängern. Sie eignet sich für Förderszenarien mit hohen Reibungsanforderungen, relativ weichen Materialien und einer relativ sauberen und trockenen Arbeitsumgebung, beispielsweise für die Förderung von Materialien mit kleinen Partikeln und geringem Verschleiß.

Super einfacher Montageprozess

- Vorbereitung: Messen Sie den Umfang und die Breite der Walze und schneiden Sie die rautenförmige Gummiplatte in der entsprechenden Größe zu.

- Oberflächenbehandlung: Schleifen Sie das Gerät mit einer Schleifmaschine zu einer rauen und rostfreien Oberfläche und reinigen Sie es anschließend mit einem Reinigungsmittel.

- Pflegemittel auftragen: Tragen Sie zunächst das Metallpflegemittel dünn und gleichmäßig auf die Metallwalze auf und tragen Sie den Klebstoff nach dem vollständigen Trocknen gleichmäßig auf. Tragen Sie den Klebstoff nach dem Trocknen erneut auf und tragen Sie ihn gleichzeitig auf die Rückseite der Gummiplatte auf.

- Aufkleben der Gummiplatte: Wenn der Klebstoff trocken und leicht klebrig ist, kleben Sie die rautenförmige Gummiplatte auf die Walzenoberfläche, verdichten Sie sie mit einer Verdichtungswalze und klopfen Sie mit einem Holzhammer darauf, um sicherzustellen, dass keine Blasen entstehen.

Die Rollen des Förderbandes bestehen meist aus Stahl und sind in der Regel rauen Arbeitsumgebungen ausgesetzt. Manche Materialien korrodieren die Oberfläche der Rollen, und die raue Umgebung beschleunigt zudem den Oxidationsprozess des Stahls, wodurch die Lebensdauer der Rollen verkürzt wird. Eine Gummibeschichtung der Rollen schützt diese vor Erosion und Materialverschleiß, verhindert Rostbildung und verlängert so deren Lebensdauer erheblich.

Die Wahl des Trommelbelags hängt maßgeblich von der jeweiligen Anwendung und der Förderbandkonstruktion ab. Um eine optimale Leistung zu gewährleisten, ist es wichtig, die Betriebsbedingungen, die Verschleißfestigkeit des Produkts, den Trommeltyp, die Bandgeschwindigkeit und die Spannung zu kennen.

Hält in der Regel 1–3 Jahre, abhängig von Belastung, Geschwindigkeit und Arbeitsumgebung des Förderbandes. Sehr langlebig, Sie müssen sich keine allzu großen Sorgen machen.